Produktbeskrivning

Spiralrör i stål, även kända som spiralformade, nedsvetsade bågrör (HSAW), är en typ av stålrör som kännetecknas av sin distinkta tillverkningsprocess och strukturella egenskaper. Dessa rör används ofta inom olika industrier på grund av sin styrka, hållbarhet och anpassningsförmåga. Här är en detaljerad beskrivning av spiralrör i stål:

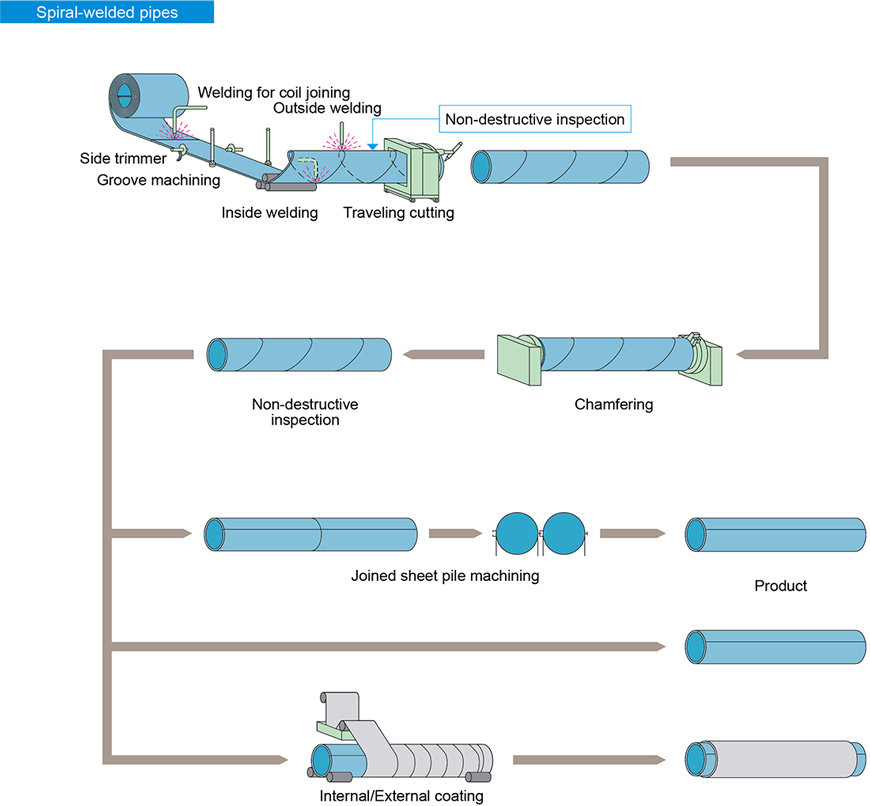

Tillverkningsprocess:Spiralformade stålrör tillverkas genom en unik process som involverar användning av en spole stålband. Bandet lindas av och formas till en spiralform, sedan svetsas det med pulversvetsning (SAW). Denna process resulterar i en kontinuerlig, spiralformad skarv längs rörets längd.

Strukturell design:Den spiralformade skarven hos spiralstålrör ger inneboende styrka, vilket gör dem lämpliga för att motstå höga belastningar och tryck. Denna konstruktion säkerställer en jämn fördelning av spänningar och förbättrar rörets förmåga att motstå böjning och deformation.

Storleksintervall:Spiralrör av stål finns i en mängd olika diametrar (upp till 120 tum) och tjocklekar, vilket möjliggör flexibilitet i olika tillämpningar. De är vanligtvis tillgängliga i större diametrar jämfört med andra rörtyper.

Användningsområden:Spiralrör av stål används inom olika industrier som olja och gas, vattenförsörjning, bygg, jordbruk och infrastrukturutveckling. De är lämpliga för både ovanjordiska och underjordiska tillämpningar.

Korrosionsbeständighet:För att öka livslängden genomgår spiralformade stålrör ofta korrosionsskyddande behandlingar. Dessa kan inkludera interna och externa beläggningar, såsom epoxi, polyeten och zink, som skyddar rören från miljöfaktorer och frätande ämnen.

Fördelar:Spiralformade stålrör erbjuder flera fördelar, inklusive hög bärförmåga, kostnadseffektivitet för rör med stor diameter, enkel installation och motståndskraft mot deformation. Deras spiralformade design bidrar också till effektiv dränering.

LongitudinellVSSpiral:Spiralrör av stål skiljer sig från längsgående svetsade rör genom sin tillverkningsprocess. Medan längsgående rör formas och svetsas längs rörets längd, har spiralrör en spiralformad skarv som bildas under tillverkningen.

Kvalitetskontroll:Tillverknings- och kvalitetskontrollprocesser är avgörande för att producera tillförlitliga spiralrör i stål. Svetsparametrar, rörgeometri och testmetoder övervakas noggrant för att säkerställa att branschstandarder och specifikationer följs.

Standarder och specifikationer:Spiralrör i stål tillverkas i enlighet med internationella och branschspecifika standarder som API 5L, ASTM, EN och andra. Dessa standarder definierar materialegenskaper, tillverkningsmetoder och testkrav.

Sammanfattningsvis är spiralrör av stål en mångsidig och hållbar lösning för olika industrier. Deras unika tillverkningsprocess, inneboende styrka och tillgänglighet i olika storlekar bidrar till deras utbredda användning inom infrastruktur, transport, energi, hamnbyggnation med mera. Korrekt val, kvalitetskontroll och korrosionsskyddsåtgärder spelar en avgörande roll för att säkerställa spiralrörens långsiktiga prestanda.

Specifikationer

| API 5L: GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: GR.1, GR.2, GR.3 |

| EN 10219-1: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: GR.A, GR.B |

| EN 10217: P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: St37.0, St44.0, St52.0 |

| AS/NZS 1163: Klass C250, Klass C350, Klass C450 |

| GB/T 9711: L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| ASTMA671: CA55/CB70/CC65, CB60/CB65/CB70/CC60/CC70, CD70/CE55/CE65/CF65/CF70, CF66/CF71/CF72/CF73, CG100/CH100/CI100/CJ100 |

| Diameter (mm) | Väggtjocklek (mm) | |||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | |

| 219,1 | ● | ● | ● | ● | ||||||||||||||||

| 273 | ● | ● | ● | ● | ● | |||||||||||||||

| 323,9 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 325 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 355,6 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 377 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 406,4 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 426 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 457 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 478 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 508 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 529 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 630 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 711 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 720 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 813 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 920 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1420 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1620 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 1820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2500 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 2540 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 3000 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

Tolerans för ytterdiameter och väggtjocklek

| Standard | Tolerans för rörkropp | Tolerans för röränden | Tolerans för väggtjocklek | |||

| Utvändig diameter | Tolerans | Utvändig diameter | Tolerans | |||

| GB/T3091 | Ytterdiameter ≤48,3 mm | ≤±0,5 | Ytterdiameter ≤48,3 mm | - | ≤±10% | |

| 48,3 | ≤±1,0 % | 48,3 | - | |||

| 273,1 | ≤±0,75 % | 273,1 | -0,8~+2,4 | |||

| Ytterdiameter > 508 mm | ≤±1,0 % | Ytterdiameter > 508 mm | -0,8~+3,2 | |||

| GB/T9711.1 | Ytterdiameter ≤48,3 mm | -0,79~+0,41 | - | - | OD≤73 | -12,5 %~+20 % |

| 60,3 | ≤±0,75 % | Ytterdiameter ≤273,1 mm | -0,4~+1,59 | 88,9≤OD≤457 | -12,5 %~+15 % | |

| 508 | ≤±1,0 % | OD≥323,9 | -0,79~+2,38 | OD≥508 | -10,0 %~+17,5 % | |

| Ytterdiameter > 941 mm | ≤±1,0 % | - | - | - | - | |

| GB/T9711.2 | 60 | ±0,75 % D ~ ±3 mm | 60 | ±0,5% D~±1,6 mm | 4mm | ±12,5 % T ~ ±15,0 % T |

| 610 | ±0,5 % D ~ ±4 mm | 610 | ±0,5% D~±1,6 mm | Vikt ≥25 mm | -3,00 mm ~ + 3,75 mm | |

| Ytterdiameter > 1430 mm | - | Ytterdiameter > 1430 mm | - | - | -10,0 %~+17,5 % | |

| SY/T5037 | Ytterdiameter <508 mm | ≤±0,75 % | Ytterdiameter <508 mm | ≤±0,75 % | Ytterdiameter <508 mm | ≤±12,5 % |

| Ytterdiameter ≥508 mm | ≤±1,00 % | Ytterdiameter ≥508 mm | ≤±0,50 % | Ytterdiameter ≥508 mm | ≤±10,0 % | |

| API 5L PSL1/PSL2 | OD<60,3 | -0,8 mm~+0,4 mm | OD≤168,3 | -0,4 mm~+1,6 mm | Vikt≤5,0 | ≤±0,5 |

| 60,3≤OD≤168,3 | ≤±0,75 % | 168,3 | ≤±1,6 mm | 5.0 | ≤±0,1T | |

| 168,3 | ≤±0,75 % | 610 | ≤±1,6 mm | T≥15,0 | ≤±1,5 | |

| 610 | ≤±4,0 mm | OD>1422 | - | - | - | |

| OD>1422 | - | - | - | - | - | |

| API 5CT | OD<114,3 | ≤±0,79 mm | OD<114,3 | ≤±0,79 mm | ≤-12,5 % | |

| OD≥114,3 | -0,5 %~1,0 % | OD≥114,3 | -0,5 %~1,0 % | ≤-12,5 % | ||

| ASTM A53 | ≤±1,0 % | ≤±1,0 % | ≤-12,5 % | |||

| ASTM A252 | ≤±1,0 % | ≤±1,0 % | ≤-12,5 % | |||

| DN mm | NB Tum | OD mm | SCH40S mm | SCH5S mm | SCH10S mm | SCH10 mm | SCH20 mm | SCH40 mm | SCH60 mm | XS/80S mm | SCH80 mm | SCH100 mm | SCH120 mm | SCH140 mm | SCH160 mm | SCHXXS mm |

| 6 | 1/8” | 10.29 | 1,24 | 1,73 | 2,41 | |||||||||||

| 8 | 1/4” | 13,72 | 1,65 | 2,24 | 3.02 | |||||||||||

| 10 | 3/8” | 17.15 | 1,65 | 2,31 | 3.20 | |||||||||||

| 15 | 1/2” | 21.34 | 2,77 | 1,65 | 2.11 | 2,77 | 3,73 | 3,73 | 4,78 | 7,47 | ||||||

| 20 | 3/4” | 26,67 | 2,87 | 1,65 | 2.11 | 2,87 | 3,91 | 3,91 | 5,56 | 7,82 | ||||||

| 25 | 1” | 33,40 | 3,38 | 1,65 | 2,77 | 3,38 | 4,55 | 4,55 | 6,35 | 9.09 | ||||||

| 32 | 1 1/4” | 42,16 | 3,56 | 1,65 | 2,77 | 3,56 | 4,85 | 4,85 | 6,35 | 9,70 | ||||||

| 40 | 1 1/2” | 48,26 | 3,68 | 1,65 | 2,77 | 3,68 | 5,08 | 5,08 | 7.14 | 10.15 | ||||||

| 50 | 2” | 60,33 | 3,91 | 1,65 | 2,77 | 3,91 | 5,54 | 5,54 | 9,74 | 11.07 | ||||||

| 65 | 2 1/2” | 73,03 | 5.16 | 2.11 | 3,05 | 5.16 | 7.01 | 7.01 | 9,53 | 14.02 | ||||||

| 80 | 3” | 88,90 | 5,49 | 2.11 | 3,05 | 5,49 | 7,62 | 7,62 | 11.13 | 15.24 | ||||||

| 90 | 3 1/2” | 101,60 | 5,74 | 2.11 | 3,05 | 5,74 | 8.08 | 8.08 | ||||||||

| 100 | 4” | 114,30 | 6.02 | 2.11 | 3,05 | 6.02 | 8,56 | 8,56 | 11.12 | 13,49 | 17.12 | |||||

| 125 | 5” | 141,30 | 6,55 | 2,77 | 3,40 | 6,55 | 9,53 | 9,53 | 12,70 | 15,88 | 19.05 | |||||

| 150 | 6” | 168,27 | 7.11 | 2,77 | 3,40 | 7.11 | 10,97 | 10,97 | 14.27 | 18.26 | 21,95 | |||||

| 200 | 8” | 219,08 | 8.18 | 2,77 | 3,76 | 6,35 | 8.18 | 10.31 | 12,70 | 12,70 | 15.09 | 19.26 | 20,62 | 23.01 | 22.23 | |

| 250 | 10” | 273,05 | 9,27 | 3,40 | 4.19 | 6,35 | 9,27 | 12,70 | 12,70 | 15.09 | 19.26 | 21.44 | 25,40 | 28,58 | 25,40 | |

| 300 | 12” | 323,85 | 9,53 | 3,96 | 4,57 | 6,35 | 10.31 | 14.27 | 12,70 | 17.48 | 21.44 | 25,40 | 28,58 | 33,32 | 25,40 | |

| 350 | 14” | 355,60 | 9,53 | 3,96 | 4,78 | 6,35 | 7,92 | 11.13 | 15.09 | 12,70 | 19.05 | 23,83 | 27,79 | 31,75 | 35,71 | |

| 400 | 16” | 406,40 | 9,53 | 4.19 | 4,78 | 6,35 | 7,92 | 12,70 | 16,66 | 12,70 | 21.44 | 26.19 | 30,96 | 36,53 | 40,49 | |

| 450 | 18” | 457,20 | 9,53 | 4.19 | 4,78 | 6,35 | 7,92 | 14.27 | 19.05 | 12,70 | 23,83 | 29,36 | 34,93 | 39,67 | 45,24 | |

| 500 | 20” | 508,00 | 9,53 | 4,78 | 5,54 | 6,35 | 9,53 | 15.09 | 20,62 | 12,70 | 26.19 | 32,54 | 38,10 | 44,45 | 50,01 | |

| 550 | 22” | 558,80 | 9,53 | 4,78 | 5,54 | 6,35 | 9,53 | 22.23 | 12,70 | 28,58 | 34,93 | 41,28 | 47,63 | 53,98 | ||

| 600 | 24” | 609,60 | 9,53 | 5,54 | 6,35 | 6,35 | 9,53 | 17.48 | 24,61 | 12,70 | 30,96 | 38,89 | 46,02 | 52,37 | 59,54 | |

| 650 | 26” | 660,40 | 9,53 | 7,92 | 12,70 | 12,70 | ||||||||||

| 700 | 28” | 711,20 | 9,53 | 7,92 | 12,70 | 12,70 | ||||||||||

| 750 | 30” | 762,00 | 9,53 | 6,35 | 7,92 | 7,92 | 12,70 | 12,70 | ||||||||

| 800 | 32” | 812,80 | 9,53 | 7,92 | 12,70 | 17.48 | 12,70 | |||||||||

| 850 | 34” | 863,60 | 9,53 | 7,92 | 12,70 | 17.48 | 12,70 | |||||||||

| 900 | 36” | 914,40 | 9,53 | 7,92 | 12,70 | 19.05 | 12,70 | |||||||||

| DN 1000 mm och mer Diameter rörväggtjocklek Maximal 25 mm | ||||||||||||||||

Standard och klass

| Standard | Stålkvaliteter |

| API 5L: Specifikation för ledningsrör | GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: Standardspecifikation för svetsade och sömlösa stålrörspålar | GR.1, GR.2, GR.3 |

| EN 10219-1: Kallformade svetsade konstruktionshålprofiler av olegerade och finkorniga stål | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: Varmbearbetade hålprofiler av olegerade och finkorniga stål | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: Rör, stål, svart och varmdoppat, zinkbelagt, svetsat och sömlöst | GR.A, GR.B |

| EN 10217: Svetsade stålrör för tryckändamål | P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: Svetsade stålrör | St37.0, St44.0, St52.0 |

| AS/NZS 1163: Australisk/Nya Zeeländsk standard för kallformade hålprofiler av stålkonstruktioner | Klass C250, Klass C350, Klass C450 |

| GB/T 9711: Petroleum- och naturgasindustrin - Stålrör för rörledningar | L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| AWWA C200: Stålvattenrör 6 tum (150 mm) och större | Kolstål |

Tillverkningsprocess

Kvalitetskontroll

● Kontroll av råmaterial

● Kemisk analys

● Mekanisk testning

● Visuell inspektion

● Måttkontroll

● Böjtest

● Slagprov

● Intergranulär korrosionstest

● Icke-förstörande undersökning (UT, MT, PT)

● Kvalificering av svetsprocedur

● Mikrostrukturanalys

● Utvidgnings- och utplattningstest

● Hårdhetstest

● Tryckprovning

● Metallografisk testning

● Korrosionstestning

● Virvelströmsmätning

● Inspektion av målning och ytbehandling

● Dokumentationsgranskning

Användning och tillämpning

Spiralrör av stål är mångsidiga och används flitigt inom olika branscher tack vare sina unika egenskaper och fördelar. De formas genom att spiralformigt svetsa samman stålremsor för att skapa ett rör med en kontinuerlig spiralskarv. Här är några vanliga tillämpningar av spiralrör av stål:

● Vätsketransport: Dessa rör transporterar effektivt vatten, olja och gas över långa sträckor i rörledningar tack vare sin sömlösa konstruktion och höga hållfasthet.

● Olja och gas: Viktiga för olje- och gasindustrin. De transporterar råolja, naturgas och raffinerade produkter och tillgodoser prospekterings- och distributionsbehov.

● Pålning: Grundpålar i byggprojekt stöder tunga laster i strukturer som byggnader och broar.

● Strukturell användning: Används i byggnadsramverk, pelare och stöd, och deras hållbarhet bidrar till strukturell stabilitet.

● Kulvertar och dränering: Används i vattensystem, deras korrosionsbeständighet och släta insida förhindrar igensättning och förbättrar vattenflödet.

● Mekaniska rör: Inom tillverkning och jordbruk erbjuder dessa rör kostnadseffektiva och robusta lösningar för komponenter.

● Marin och offshore: För tuffa miljöer används de i undervattensrörledningar, offshoreplattformar och kajbyggnation.

● Gruvdrift: De transporterar material och slam i krävande gruvdrift tack vare sin robusta konstruktion.

● Vattenförsörjning: Idealisk för rörledningar med stor diameter i vattensystem, transporterar effektivt betydande vattenvolymer.

● Geotermiska system: Används i geotermiska energiprojekt och hanterar värmebeständig vätskeöverföring mellan reservoarer och kraftverk.

Spiralstålrörens mångsidiga natur, i kombination med deras styrka, hållbarhet och anpassningsförmåga, gör dem till en viktig komponent inom en mängd olika branscher och tillämpningar.

Packning och frakt

Förpackning:

Packningsprocessen för spiralrör av stål innefattar flera viktiga steg för att säkerställa att rören är tillräckligt skyddade under transport och lagring:

● Rörbuntning: Spiralformade stålrör buntas ofta ihop med hjälp av remmar, stålband eller andra säkra fästmetoder. Buntning förhindrar att enskilda rör rör sig eller förskjuts inom förpackningen.

● Rörändsskydd: Plastkåpor eller skyddslock placeras på båda ändar av rören för att förhindra skador på rörändarna och den inre ytan.

● Vattentätning: Rör lindas in med vattentäta material, såsom plastfolie eller omslag, för att skydda dem från fukt under transport, särskilt vid utomhustransport eller sjöfart.

● Stoppning: Ytterligare stoppningsmaterial, såsom skuminlägg eller dämpande material, kan läggas till mellan rören eller på känsliga punkter för att absorbera stötar och vibrationer.

● Märkning: Varje bunt är märkt med viktig information, inklusive rörspecifikationer, dimensioner, kvantitet och destination. Detta underlättar enkel identifiering och hantering.

Frakt:

● Transport av spiralrör i stål kräver noggrann planering för att säkerställa säker och effektiv transport:

● Transportsätt: Valet av transportsätt (väg, järnväg, sjö eller flyg) beror på faktorer som avstånd, brådska och tillgänglighet till destinationen.

● Containerisering: Rör kan lastas i vanliga fraktcontainrar eller specialiserade flatrackcontainrar. Containerisering skyddar rören från yttre element och ger en kontrollerad miljö.

● Säkring: Rör säkras inuti containrar med lämpliga fästmetoder, såsom strävning, blockering och surrning. Detta förhindrar rörelse och minimerar risken för skador under transport.

● Dokumentation: Noggrann dokumentation, inklusive fakturor, packlistor och fraktmanifest, upprättas för tullklarering och spårning.

● Försäkring: Godsförsäkring tecknas ofta för att täcka potentiella förluster eller skador under transport.

● Övervakning: Under hela transportprocessen kan rören spåras med hjälp av GPS och spårningssystem för att säkerställa att de är längs rätt rutt och tidtabell.

● Tullklarering: Korrekt dokumentation tillhandahålls för att underlätta smidig tullklarering vid destinationshamnen eller gränsen.

Slutsats:

Korrekt packning och transport av spiralrör i stål är avgörande för att bibehålla rörens kvalitet och integritet under transport. Genom att följa bästa praxis i branschen säkerställs att rören når sin destination i optimalt skick, redo för installation eller vidare bearbetning.